Spis treści

Co to jest okleiniarka z frezem wstępnym?

Okleiniarka z frezem wstępnym to niezastąpione narzędzie w każdym warsztacie stolarskim i nowoczesnej fabryce mebli. Umożliwia ona profesjonalne oklejanie krawędzi płyt meblowych, a jej sercem jest właśnie frez wstępny. Ten kluczowy element precyzyjnie przygotowuje krawędź płyty, eliminując wszelkie nierówności i niedoskonałości jeszcze przed nałożeniem obrzeża. Dzięki temu zabiegowi, połączenie jest idealnie dopasowane, a wykończenie – perfekcyjnie estetyczne. Bez frezu wstępnego, osiągnięcie tak doskonałego rezultatu byłoby znacznie trudniejsze. Okleiniarki tego typu są zazwyczaj jednostronne, co oznacza, że obrabiają jedną krawędź naraz. Warto podkreślić, że frezowanie wstępne nie tylko poprawia jakość samego oklejania, ale również znacząco przedłuża trwałość połączenia obrzeża z płytą. To dlatego jest tak istotnym etapem w procesie wytwarzania mebli – solidne i trwałe połączenie to przecież podstawa!

Jakie są główne funkcje okleiniarki z frezem wstępnym?

Okleiniarka z frezem wstępnym to wysoce zaawansowane narzędzie, które kompleksowo zajmuje się obróbką krawędzi, dążąc do perfekcyjnego wykończenia. Na początek, frez wstępny precyzyjnie wyrównuje powierzchnię płyty, niwelując wszelkie niedoskonałości – to kluczowe dla idealnego przylegania obrzeża. Następnie, okleiniarka w sposób automatyczny aplikuje klej, nanosząc go z dużą dokładnością. Zaraz potem następuje przyklejenie obrzeża, wykonywane z najwyższą precyzją. Piła poprzeczna odpowiada za przycięcie okleiny do żądanego wymiaru, a podwójna jednostka frezująca eliminuje nadmiar materiału, co gwarantuje idealne spasowanie. Często spotykanym udogodnieniem jest moduł zaoblający naroża, który dodatkowo podnosi walory estetyczne. Całość procesu wieńczy cyklinowanie, usuwające nawet najmniejsze nierówności, by krawędź była perfekcyjnie gładka. Ostatnim akcentem jest polerowanie, które zapewnia estetyczny wygląd. Dzięki panelowi sterowania, wszelkie parametry pracy można dowolnie konfigurować, dopasowując maszynę do specyfiki obrabianych materiałów i indywidualnych potrzeb. To właśnie ta elastyczność czyni okleiniarkę urządzeniem o tak szerokim zastosowaniu.

Jakie są zastosowania okleiniarki do oklejania krawędzi?

Okleiniarki krawędziowe to niezastąpione narzędzia w każdym zakładzie meblarskim i stolarskim, zarówno w potężnych fabrykach, jak i niewielkich warsztatach. To one nadają ostateczny szlif płytom meblowym wykonanym z różnorodnych materiałów, takich jak popularna płyta wiórowa czy MDF, zapewniając im estetyczny wygląd i zwiększoną trwałość. Okleiniarki znajdują szerokie zastosowanie w branży meblarskiej. Używa się ich przede wszystkim do precyzyjnego oklejania obrzeży, wykorzystując do tego materiały takie jak PCV, ABS, fornir, a nawet drewniane doklejki – dzięki temu krawędzie zyskują eleganckie wykończenie. Urządzenia te odgrywają kluczową rolę w procesie produkcji mebli różnego rodzaju, od tych kuchennych, po biurowe, łazienkowe i wiele innych. Bez nich trudno wyobrazić sobie wysoką jakość i estetykę współczesnych mebli. Okleiniarki umożliwiają również wykańczanie wąskich krawędzi i skomplikowanych łuków, oferując możliwość estetycznego i precyzyjnego wykończenia zarówno prostych, jak i zakrzywionych elementów. Dodatkowo pozwalają na stworzenie wyjątkowo trwałych i estetycznych połączeń, co bezpośrednio przekłada się na wysoką jakość wykończenia krawędzi, a w rezultacie na atrakcyjność wizualną i długowieczność mebli. Wykorzystanie okleiniarek jest więc niezbędne, aby sprostać wysokim standardom jakości panującym w przemyśle meblarskim.

Jakie urządzenia i maszyny warsztatowe są związane z okleiniarką?

Oprócz okleiniarki, stolarnia tętni życiem dzięki wielu innym maszynom, które również wspierają obróbkę krawędzi. Zanim jednak przystąpimy do oklejania, płyty meblowe muszą zostać precyzyjnie przycięte na wymiar – tutaj z pomocą przychodzą piły formatowe. Następnie, dla uzyskania idealnie gładkich i równych krawędzi, wykorzystuje się strugarki czterostronne. Kolejnym etapem jest wyrównywanie powierzchni płyt za pomocą szlifierek szerokotaśmowych, które przygotowują je do dalszych prac. Sama okleina również wymaga odpowiedniego przygotowania. Do jej obróbki wykorzystuje się gilotyny ręczne do obrzeży. A po procesie oklejania, strugarka ręczna AU93, narzędzie niezwykle precyzyjne, usuwa wszelkie nadmiary materiału. Wisienką na torcie jest polerka do okleiniarki, która nadaje krawędziom gładkość i połysk, co znacząco wpływa na estetykę mebla. W zautomatyzowanych liniach produkcyjnych kluczową rolę odgrywa napęd przenośnika łańcuchowego. Dzięki niemu, automatyczne podawanie elementów znacząco przyspiesza oklejanie i usprawnia cały proces produkcyjny.

Jak działa frez wstępny w okleiniarce?

Frez wstępny to kluczowy element agregatu frezującego, bez którego trudno wyobrazić sobie perfekcyjne oklejanie płyt. Jego zadaniem jest przygotowanie powierzchni płyty, stanowiącej bazę dla przyszłego obrzeża. Zanim okleina zostanie nałożona, frez wstępny eliminuje wszelkie defekty, takie jak zadziory czy drobne uszkodzenia mechaniczne, zapewniając idealnie gładkie i równe podłoże. Typowy agregat wyposażony jest w dwa frezy – górny i dolny – wirujące z prędkością od 12 000 do 18 000 obrotów na minutę. To właśnie precyzja frezowania wstępnego ma fundamentalne znaczenie dla jakości i trwałości połączenia obrzeża z płytą. Dzięki niemu minimalizujemy ryzyko powstawania nieestetycznych szczelin i znacząco podnosimy wytrzymałość finalnego produktu. W efekcie, stacja frezowa stanowi nieodzowny element każdej okleiniarki oferującej taką funkcjonalność, będąc gwarancją perfekcyjnego przygotowania powierzchni. Innymi słowy, wysokiej jakości frez wstępny to fundament solidnego i estetycznego wykończenia, które zadowoli nawet najbardziej wymagających odbiorców.

Jakie są możliwe opcje frezowania w krawędzi okleiniarki?

W obróbce krawędzi, okleiniarki dają szeroki wachlarz możliwości frezowania, które można dopasować do specyfiki projektu i wykorzystanych materiałów. Dostępne opcje frezowania:

- Frezowanie wstępne: perfekcyjnie przygotowuje płytę do dalszej pracy, wyrównując jej brzegi i zapewniając idealne przyleganie okleiny,

- Frezowanie nadmiaru: usuwa wystające resztki materiału po nałożeniu obrzeża, gwarantując estetyczne i czyste wykończenie,

- Frezowanie profilowe: dedykowane głównie obrzeżom PCV/ABS, pozwala nadać krawędziom pożądany kształt, dopasowany do estetycznych wymogów danego projektu,

- Frezowanie góra/dół: obrabiając jednocześnie górną i dolną powierzchnię, znacząco przyspiesza cały proces, zapewniając idealną symetrię,

- Frezowanie kształtowe: niezastąpione, gdy chcemy zaokrąglić narożniki lub stworzyć bardziej skomplikowane profile, zwiększając wizualną atrakcyjność mebla.

Wybór konkretnej metody frezowania zależy od rodzaju użytego obrzeża i oczekiwanego finalnego efektu.

Jakie są specyfikacje techniczne okleiniarki z frezem wstępnym?

Specyfikacje techniczne okleiniarki z frezem wstępnym to szczegółowy opis jej możliwości i wymagań. Te charakterystyki obejmują różnorodne aspekty, począwszy od napięcia zasilania, poprzez moc silnika i prędkość przesuwu, aż po wymiary obsługiwanych elementów. Kluczowe są również parametry dotyczące obrzeża, ciśnienie powietrza oraz generowany poziom hałasu. Poniżej przedstawiono przykładowe wartości parametrów, jednak pamiętaj, że mogą one odbiegać od rzeczywistych w zależności od konkretnego modelu i producenta.

- Napięcie zasilania: najczęściej spotykane to 400 V / 50 Hz, choć dostępne są również warianty pracujące na 230 V,

- Moc silnika S1: typowa wartość to około 6160 W. Wpływa ona bezpośrednio na wydajność maszyny – im wyższa moc, tym szybsza praca i możliwość obróbki twardszych materiałów,

- Prędkość posuwu: zazwyczaj oferuje regulację w zakresie od 8 do 13 m/min, wpływając na ogólne tempo realizacji zadań,

- Wysokość stołu: standardowa wysokość robocza dla tego typu urządzeń wynosi około 850 mm,

- Średnica króćca odciągowego: standardowo ø100 mm, umożliwia podłączenie systemu odsysania pyłów i trocin, co jest kluczowe dla zachowania czystości i bezpieczeństwa w miejscu pracy,

- Minimalne wymiary obrabianego materiału: przykładowo, długość 70 mm, szerokość 80 mm i grubość 12 mm,

- Maksymalna grubość obrabianego materiału: na przykład do 45 mm,

- Szerokość obrzeża: zwykle mieści się w przedziale od 15 do 48 mm,

- Grubość obrzeża: typowo od 0,4 do 3 mm,

- Ciśnienie powietrza: zazwyczaj wymagane jest ciśnienie robocze w zakresie 6-7 bar,

- Poziom ciśnienia akustycznego: około 78 dB(A) – pamiętaj o stosowaniu ochrony słuchu podczas pracy z maszyną,

- Waga netto/brutto: orientacyjnie 640 / 710 kg,

- Wymiary: przykładowo 2790 x 1320 x 1380 mm.

Niezwykle istotne są także parametry silników poszczególnych jednostek obróbczych:

- Silnik frezu wstępnego: zazwyczaj około 1,1 kW,

- Silnik jednostki frezującej: często spotykana wartość to 0,37 kW,

- Silnik zespołu polerek: przykładowo 0,18 kW.

Jakie są wymagania dotyczące ciśnienia powietrza dla okleiniarki z frezem wstępnym?

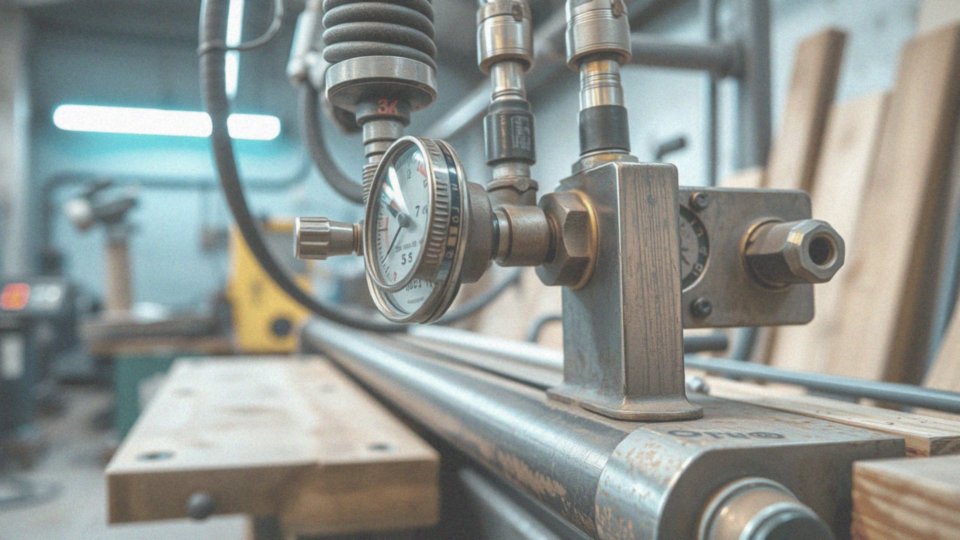

Okleiniarki z frezem wstępnym wykorzystują system pneumatyczny do zasilania kluczowych elementów, takich jak dociski i cylindry. Ich efektywne działanie wymaga ciśnienia powietrza utrzymywanego w przedziale 6-7 barów. Dlaczego to takie istotne? Odpowiednie ciśnienie gwarantuje nie tylko bezawaryjną pracę okleiniarki, przekładając się na wysoką jakość oklejania, ale również chroni delikatne podzespoły pneumatyczne przed uszkodzeniami. Zatem regularne monitorowanie ciśnienia w tym systemie jest absolutną podstawą dbałości o maszynę, a zaniedbania w tym zakresie mogą prowadzić do poważnych problemów.

Jakie są różnice między jednoplanszową a podwójną jednostką frezującą?

Frezarki jednoplanszowe wyróżniają się prostszą konstrukcją i wykorzystują pojedynczy frez do obróbki krawędzi, co czyni je ekonomicznym wyborem. Chociaż to rozwiązanie jest oszczędne, osiągnięcie idealnego wykończenia może niekiedy wymagać kilku operacji. Z kolei frezarki dwuplanszowe, wyposażone w dwa frezy pracujące w układzie góra/dół, eliminują nadmiar obrzeża sprawniej i z większą precyzją, często już za jednym przejazdem. Dzięki temu uzyskujemy wyższą jakość wykończenia, szczególnie istotną w przypadku grubych obrzeży i twardych materiałów, co przekłada się na znaczną poprawę wydajności pracy. Ostateczny wybór odpowiedniej frezarki powinien być podyktowany specyfiką danej produkcji, wymaganą dokładnością obróbki oraz rodzajem używanych materiałów.

Jakie rodzaje cyklin i polerek są używane w okleiniarce?

W okleiniarkach kluczową rolę odgrywają cykliny i polerki, a ich wspólnym celem jest perfekcyjne wykończenie krawędzi. Zobaczmy, jak konkretnie działają niektóre z nich. Cykliny profilowe, zwane też promieniowymi, eliminują nawet mikroskopijne nierówności, usuwając wszelkie ślady po frezowaniu. Dodatkowo, zapewniają one idealną gładkość i nadają krawędzi pożądany promień. Istotne jest, że profil cykliny jest precyzyjnie dopasowany do kształtu obrabianej krawędzi, gwarantując optymalny efekt.

Z kolei polerki, wykorzystujące tarcze filcowe lub bawełniane, mają za zadanie nadać krawędziom wysoki połysk i podnieść ich walory estetyczne. Dla jeszcze lepszego rezultatu stosuje się często zespoły polerek działających sekwencyjnie, gdzie każda kolejna polerka przyczynia się do jeszcze doskonalszego wykończenia.

Jakie są zalety użycia silnika 1,1 kW w okleiniarce z frezem wstępnym?

Zastosowanie silnika o mocy 1,1 kW w okleiniarce z frezem wstępnym to inwestycja, która przynosi wymierne korzyści, znacząco wpływając na wydajność i jakość wykończenia. Taka jednostka napędowa dostarcza wystarczającą moc, by efektywnie kształtować krawędzie, co jest kluczowe zwłaszcza przy pracy z wymagającymi materiałami lub płytami o dużej grubości.

Główne atuty takiego rozwiązania to:

- stabilna prędkość obrotowa frezu,

- precyzja i równomierność frezowania, a tym samym na dokładność obróbki,

- minimalizacja obciążenia silnika, zwiększając jego żywotność i niezawodność,

- przystosowanie do długotrwałej pracy bez ryzyka przegrzania, co zapewnia ciągłość produkcji,

- szybkie i sprawne przygotowanie krawędzi do oklejania, znacząco skracając czas potrzebny na ten proces.

Silnik 1,1 kW, często spotykany pod oznaczeniem S1 6160 W, pozwala na szybkie i sprawne przygotowanie krawędzi do oklejania, znacząco skracając czas potrzebny na ten proces. Przykładowo, obróbka twardych gatunków drewna staje się o wiele łatwiejsza, a powtarzalność uzyskiwanych efektów jest gwarantowana.

Jakie są typowe funkcje automatycznego podawania w okleiniarce?

Automatyczne podawanie w okleiniarkach to sprytne rozwiązanie, które wyraźnie usprawnia pracę i podnosi precyzję obróbki – elementy kluczowe dla wydajnego procesu. Zamiast ręcznego przesuwania płyt meblowych, system samoczynnie wprowadza je do maszyny, co znacznie przyspiesza cały proces. Obrzeże, czyli materiał wykończeniowy, jest również automatycznie pobierane z rolki lub specjalnego podajnika, zapewniając nieprzerwaną pracę. Okleiniarka precyzyjnie docina je na wymaganą długość, minimalizując odpady. Następnie materiał płynnie przechodzi przez kolejne fazy obróbki, takie jak frezowanie, klejenie, dociskanie, obcinanie i polerowanie. Całość jest perfekcyjnie zsynchronizowana, a stabilny posuw, realizowany zazwyczaj za pomocą napędu łańcuchowego, gwarantuje wysoką jakość wykończenia. Automatyzacja podawania nie tylko zwiększa produktywność, ale też znacznie poprawia dokładność i powtarzalność, jednocześnie redukując potrzebę angażowania pracowników w monotonne czynności manualne. W efekcie, oklejanie krawędzi płyt meblowych staje się szybsze, prostsze i bardziej efektywne.